Em qualquer tipo de negócio, a falta de organização e planejamento pode pôr tudo a perder e causar uma série de falhas, atrasos e desperdícios. E na logística essa realidade não é diferente.

A gestão da cadeia de suprimentos exige controle e precisão para coordenar com eficiência todas as suas etapas e o grande volume de informações. Manter os processos de armazenamento e distribuição produtivos é essencial para a competitividade em logística.

Por isso, cada vez mais empresas têm apostado na metodologia 5S, um conjunto de preceitos que visa conferir mais segurança, produtividade e excelência no ambiente de trabalho — e que pode ser facilmente aplicado na logística.

Quer saber mais sobre o assunto, entender como funciona esse sistema e seus benefícios? Então, acompanhe este post e entenda por que você, um gestor de logística, deve investir nessa metodologia para alavancar os resultados da sua empresa!

O que é a metodologia 5S?

No fim da Segunda Guerra Mundial, o Japão se viu em cenário de destruição e fragilidade, tentando se reerguer da melhor maneira possível. Os recursos disponíveis eram escassos, por isso, era necessário fazer o melhor aproveitamento dos mesmos e não havia espaço para erros e perdas.

Nesse cenário, foi criada a metodologia 5S, que tem como principais pilares a qualidade, a produtividade e a eliminação dos desperdícios. Inicialmente pensada para a rotina nas indústrias, no chão de fábrica, esse método logo se disseminou em empresas de diferentes portes e segmentos.

Sua proposta é, essencialmente, permitir uma gestão aprimorada dos negócios, com base em princípios simples e básicos que favorecem um ambiente de trabalho e equipes em alta performance. Seu cerne é atingir a qualidade total.

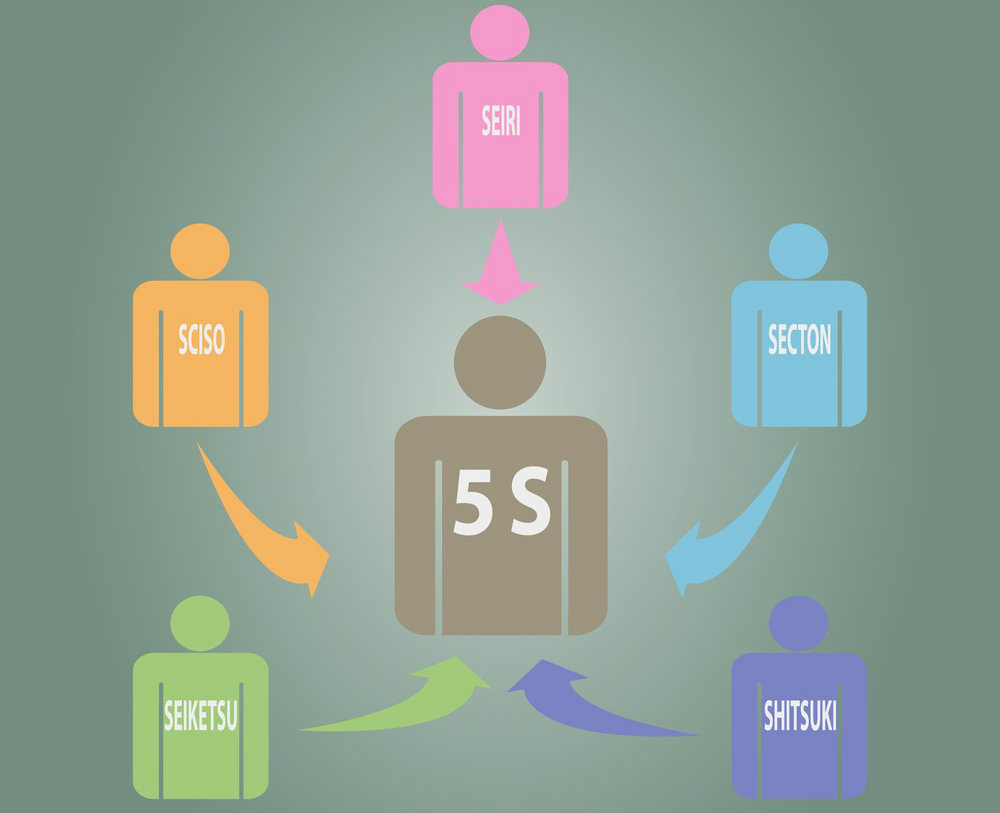

Os 5 “S” que compõem seu nome estão ligados aos princípios que devem ser aplicados no dia a dia das empresas e que formam a base desse método. Entenda, a seguir, o que significa cada um deles:

1. Seiri — Senso de Utilização

Como primeiro passo, é preciso avaliar o que é realmente útil e o que deve ser eliminado. Ou seja, fazer um levantamento preciso das ferramentas, materiais e equipamentos de uma empresa a fim de descartar o que não agrega mais valor ou o que não está funcionando, mas apenas ocupando espaço.

Esse princípio está relacionado a ideia base da metodologia 5S que é a eliminação do desperdício e dos excessos. Assim, o objetivo é otimizar ambientes e manter apenas o primordial.

2. Seiton — Senso de Organização

Depois de classificar e selecionar os recursos da empresa, esse é o momento de organizar tudo. Esse passo é vantajoso tanto para melhorar a circulação e o dia a dia nos ambientes em geral quanto para otimizar tempo, espaço e evitar retrabalho e gastos não planejados.

3. Seiso — Senso de Limpeza

A higiene é crucial para a qualidade de vida no espaço de trabalho e para a saúde dos colaboradores. No entanto, os benefícios da limpeza não param por aí: a sujeira compromete o funcionamento e a durabilidade de equipamentos e pode colocar os materiais estocados em risco.

A desorganização e o acúmulo de lixo limitam a produtividade e o bom aproveitamento do tempo, já que perde-se muito com interrupções, acidentes, máquinas defeituosas, desperdícios, entre outros problemas.

No mais, o senso de limpeza é um alerta também para as relações entre os colaboradores, que devem ser transparentes, respeitosas e viabilizar sempre o espírito de colaboração.

4. Seiketsu — Senso de Padronização

As três primeiras etapas cuidam da ordenação e limpeza do ambiente e também da cultura da empresa, instaurando uma nova percepção sobre as relações e os recursos. Agora, no senso de padronização, é o momento de estabelecer rotinas e procedimentos que reflitam esses valores.

Logo, os processos vigentes são adaptados e ganham contornos alinhados com essa nova metodologia. E, assim, são estabelecidos padrões e referências que demonstram para todos qual será o novo modelo que deve ser seguido na instituição.

5. Shitsuke — Senso de Autodisciplina

Por fim, o senso de autodisciplina aponta para o novo estilo de vida que será adotado na organização e que fará parte de sua cultura, estimulando, desse modo, outros hábitos e condutas.

Esse senso também tem o intuito de, no médio e longo prazo, aperfeiçoar a relação entre as pessoas e oferecer mais autonomia. A ideia central é que cada colaborador internalize os valores da metodologia, dispensando a necessidade de fiscalizações constantes.

Como aplicá-la na logística?

A metodologia 5S já apresenta um roteiro bem definido de aplicação, pois cada um de seus conceitos alude a uma etapa que conduz à próxima. No fim, os sensos formam um caminho bem coeso, o que facilita sua implementação na logística.

Veja como cada um dos passos pode ser aplicado na cadeia de distribuição:

1. Seiri

O seiri trabalha com a realocação de materiais e dá início às ações que combatem os desperdícios. Nessa hora, deve-se:

- analisar a utilidade de cada objeto e preservar apenas o que é necessário;

- controlar melhor os estoques e fazer um inventário.

2. Seiton

No momento de organização, algumas boas práticas são:

- verificar máquinas, descartar as que não funcionam mais e consertar as que necessitam de reparos;

- mapear processos e reavaliar os que são pouco produtivos, repetitivos ou desnecessários;

- organizar a frota e investir em tecnologia para mantê-la funcionando e com manutenção em dia;

- reorganizar a área de trabalho e, assim, reduzir acidentes e pontos inseguros;

- melhorar o layout do armazém — por exemplo, adotar um sistema de classificação e etiquetagem que facilite a identificação dos materiais e favoreça a conservação e o acesso rápido de todos os itens.

3. Seiso

Por meio da limpeza, essa etapa envolve ações para:

- melhorar a conservação dos produtos, equipamentos e ferramentas;

- educar colaboradores para não sujar e se comprometer com a limpeza;

- comunicar-se com mais clareza.

4. Seiketsu

Para padronizar os processos logísticos, adote iniciativas como:

- criação de um cronograma de manutenções para equipamentos e para a frota;

- adoção de tecnologia que otimize e defina as melhores rotas a serem seguidas no transporte de carga;

- normalização de cores, placas, etiquetas e localizações a fim de otimizar o tempo e as tarefas operacionais.

5. Shitsuke

O último “S” nos lembra de que cada um dos colaboradores deve realizar suas funções da melhor maneira possível com base nos novos valores, já que assim contribuem para o sucesso do todo.

Para tal, gestores precisam investir em treinamentos a fim de assegurar que cada colaborador tenha a oportunidade de se desenvolver para atingir os novos padrões da empresa.

O objetivo da metodologia 5S aplicada à logística é ajudar empresas a ter um estilo de trabalho mais organizado e extremamente produtivo para, desse jeito, atingir a excelência e a alta performance, qualidades indispensáveis para se manter no topo do mercado.