Em tempos de mercados altamente conectados e competitivos, empresas operam cada vez mais sob pressão para minimizar custos e elevar a qualidade dos serviços a fim de conquistar e fidelizar os clientes. Ao mesmo tempo, os consumidores estão muito exigentes e demandam entregas melhores e mais rápidas.

Assim, o setor de logística está sempre em busca de recursos para superar desafios e tornar operações mais eficientes. Nesse cenário, o Kanban é uma ferramenta que favorece a produção enxuta, a eliminação de erros e desperdícios, e contribui para que os processos logísticos atinjam o máximo de eficiência e competitividade, entregando serviços na medida exata das demandas dos clientes.

Se você quer conhecer mais sobre o sistema Kanban na logística, como ele é aplicado e quais são seus benefícios, acompanhe a leitura deste post e veja como agregar mais valor à sua produção!

O que é e qual a origem da técnica Kanban?

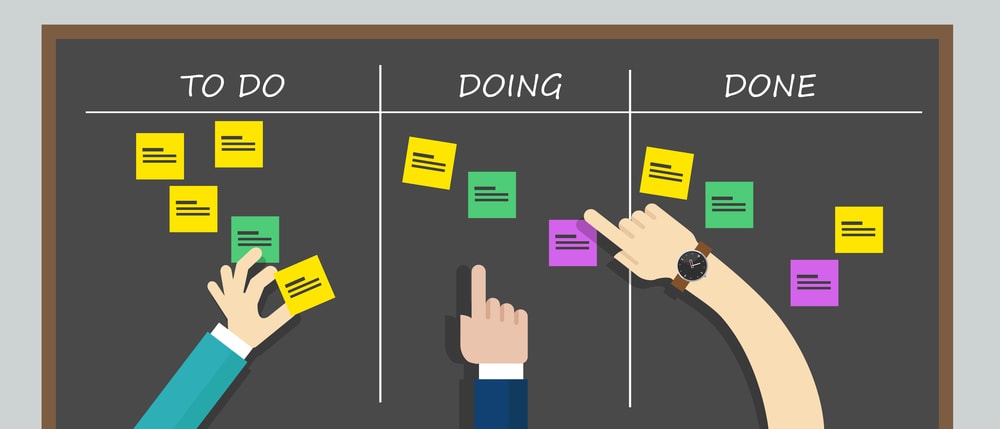

O sistema Kanban usa uma metodologia visual para registrar ações e controlar as operações nas empresas. O termo significa, em tradução literal, “cartão visual” e foi elaborado no Japão, no cenário pós-guerra, como forma de repensar o fluxo da produção nas indústrias.

No início da década de 50, executivos da empresa Toyota foram aos Estados Unidos observar o funcionamento da indústria de automóveis e absorver conhecimentos sobre o setor. Nessa época, o Japão estava fragilizado por conta da guerra e buscava reconstrução.

Já nos Estados Unidos, a metodologia empregada em diversas organizações era a da produção em massa — desenvolvida por Ford e Taylor — que enfatizava a fabricação máxima de itens e a redução da ociosidade, mesmo que, depois disso, vários produtos permanecessem nos armazéns.

No processo de produção em massa, a fabricação é empurrada, ou seja, a indústria produz muito e depois o departamento de marketing precisa pensar em boas táticas para escoar os produtos. Em um cenário pós-guerra, no qual havia uma carência de bens e alta demanda, esse sistema teve ampla aceitação nas empresas.

Contudo, os executivos japoneses se interessaram por outro método de produção, e passaram a observar como em outros segmentos — por exemplo, os supermercados — eram os clientes que “empurravam” a produção.

Isto é, as lojas apenas abasteciam as prateleiras com produtos que eram requisitados pelos consumidores. Não fazia sentido manter um estoque alto com itens que não tinham boa saída.

Dessa maneira, os executivos retornaram ao seu país e desenvolveram um método para a indústria oposto ao que era considerado tradicional na época.

Dessa vez, concluíram que as demandas dos clientes deveriam determinar o que seria produzido e “puxar” a fabricação, e não o contrário. Assim, elaboraram um sistema de gerenciamento de produção baseada na fabricação “puxada” e controlada por meio de cartões, o Kanban.

Conceitos básicos do sistema

O propósito básico da técnica Kanban é garantir a alta produtividade ao mesmo tempo em que se reduzem custos, desperdícios e etapas desnecessárias. O intuito é identificar que as atividades de fato agregam valor à produção e ao resultado final.

Sendo assim, o Kanban oferece um sistema de táticas que permitem que empresas encontrem, em suas operações, oportunidades de melhora. Ele não se trata de uma receita pronta, mas sim de um conjunto de soluções que pode ser incorporado em uma instituição, com o objetivo de aprimorar a gestão da produção, do tempo e dos recursos e aperfeiçoar a sintonia entre os estoques e a fabricação.

Como esse sistema funciona?

Essencialmente, o sistema Kanban usa quadros visuais e cartões coloridos para guiar as equipes e toda a produção, além de controlar melhor o estoque. Na cadeia de distribuição, essa metodologia é muitas vezes subdividida em dois tipos:

- Kanban de produção — cartões que autorizam a fabricação de um determinado produto em certa quantidade. Eles são o início da linha de montagem e circulam pelos setores, devendo estar sempre afixados às peças. No fim, quando o item é enviado ao cliente, eles retornam ao início para acompanhar a reposição de novos produtos.

- Kanban de movimentação — esses cartões concedem a circulação dos materiais desde o fornecedor, dentro da empresa, até o cliente final.

Os cartões Kanban favorecem a comunicação na indústria, uma vez que eles carregam todas as informações básicas sobre os processos de produção de um item. Assim, em suma, o sistema funciona da seguinte forma:

- Para a fabricação de um produto — por exemplo, um celular — alguns insumos são necessários. O setor responsável recebe uma caixa vazia com o Kanban de movimentação e de produção de um celular.

- A equipe vai ao estoque com os Kanbans em busca dos insumos. Os dois cartões são conferidos. Caso as informações estejam corretas, o Kanban de produção é movido no quadro para o setor da etapa seguinte.

- A caixa com os insumos é transportada para o setor da próxima etapa de fabricação acompanhada do Kanban de movimentação.

- Quando a montagem dos itens da caixa se inicia, o Kanban de movimentação retorna ao quadro, deve ser recolocado para próxima etapa de transporte e assim por diante.

Como podemos ver, o intuito é que os cartões sigam uma ordem sequencial que facilite a organização do fluxo das etapas. O Kanban “puxa” a fabricação e impõe o ritmo da produção necessário para atender demandas.

Kanban na logística: quais são os benefícios?

O Kanban é um método que favorece o estabelecimento de processos alinhados e enxutos que funcionam de acordo com as demandas dos clientes. Sendo assim, ele oferece uma série de benefícios como:

- redução de custos, por meio da eliminação de excessos e desperdícios;

- linhas produtivas operam com capacidade máxima, uma vez que os recursos e setores são mais bem aproveitados;

- possibilita melhores prazos de entrega, já que a fabricação é “puxada” pelo cliente, ou seja, existem sempre itens disponíveis para suprir demandas;

- com etapas otimizadas, os tempos de produção (lead time) são reduzidos;

- colabora para que gestores trabalham com estoques mínimos, sem comprometer o giro da empresa ou gerar perdas;

- o sistema de produção “puxada” propicia uma rápida identificação de novas demandas e flutuações. Desse jeito, gestores conseguem adaptar a produção de forma mais prática e ágil para atender melhor o mercado.

O Kanban na logística é, sem dúvida, uma técnica que ajuda gestores a agregar mais valor aos produtos e serviços e investir em um fluxo de fabricação mais padronizado e flexível, com menos erros e desperdícios. Portanto, aposte nessa solução!

Gostou de conhecer melhor esse método e como ele funciona na logística? Está interessado em saber como tornar sua cadeia de distribuição mais eficiente? Então, continue conosco e confira como contratar serviços logísticos para ficar muito bem informado!